Laser schneidenTechnologie ist ein fortschrittliches Schneidwerkzeug. Sein Prinzip besteht darin, das geschnittene Material mit einem Laserstrahl hoher Leistung und hoher Dichte zu bestrahlen, es durch hohe Temperatur auf die Verdampfungstemperatur zu erhitzen, Löcher zu bilden und den Laserstrahl dann kontinuierlich zu bewegen, um den Schnitt abzuschließen. Dieses Schneidverfahren ist eine Art thermische Schneidbehandlung. Laserschneiden ist effizient und umweltfreundlich, mit guter Schnittqualität und hoher Geschwindigkeit. Es kann die Schneideffizienz verbessern und die traditionelle Werkzeugschneidmethode schrittweise ersetzen.

Beim Laserschneiden gibt es jedoch viele Faktoren, die die Fertigstellungsqualität des zu schneidenden Materials beeinflussen. Zu den Faktoren, die die Schnittqualität der Laserschneidmaschine beeinflussen, gehören Schnittgeschwindigkeit, Fokusposition, Hilfsgas, Laserausgangsleistung und Werkstückeigenschaften.

1. Laserausgangsleistung

DerLaser-Schneide-Maschineerzeugt Energie aus dem Dauerstrich-Ausgangslaserstrahl. Die Laserleistung und die Modusauswahl wirken sich auf die Schnittqualität aus. In der Praxis wird sie meist auf eine höhere Leistung eingestellt, um den Anforderungen beim Schneiden dickerer Materialien gerecht zu werden. Zu diesem Zeitpunkt ist der Strahlmodus (die Verteilung der Strahlenergie im Querschnitt) wichtiger. Bei geringerer Leistung wird im Fokus eine höhere Leistungsdichte und eine bessere Schnittqualität erzielt. Der Modus ist während der effektiven Lebensdauer des Lasers nicht konsistent. Der Zustand der optischen Elemente, die geringfügigen Änderungen der Laserarbeitsgasmischung und die Strömungsschwankungen beeinflussen den Modenmechanismus.

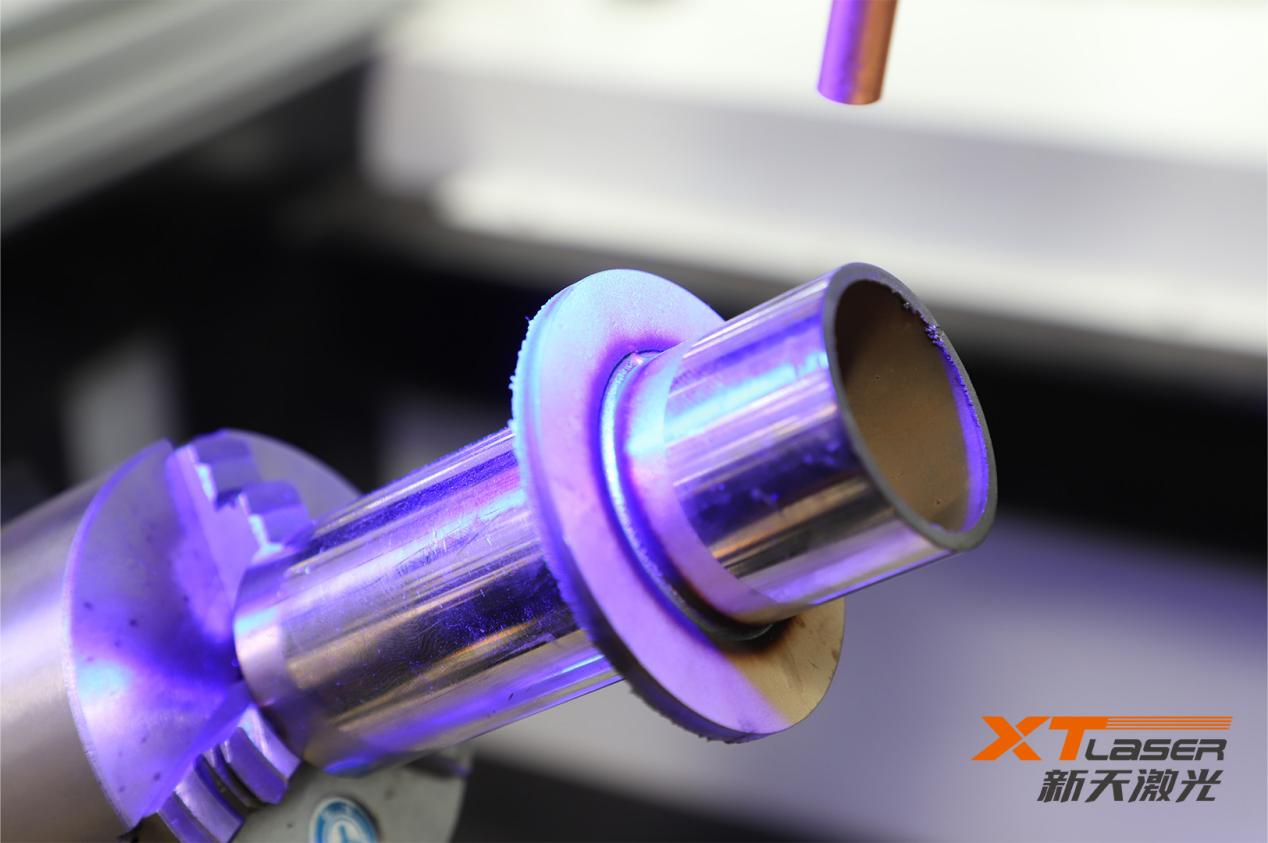

2. Einstellung der Fokusposition

Die relative Lage des Fokus und der Werkstückoberfläche ist besonders wichtig, um die Schnittqualität sicherzustellen. In den meisten Fällen liegt die Fokuslage beim Schneiden knapp auf der Werkstückoberfläche oder knapp darunter. Während des gesamten Schneidvorgangs ist es eine wichtige Bedingung sicherzustellen, dass die relative Position des Fokus und des Werkstücks konstant ist, um eine stabile Schnittqualität zu erhalten. Bei einer besseren Fokuslage ist der Spalt kleiner und die Effizienz höher. Eine bessere Schnittgeschwindigkeit kann bessere Schnittergebnisse erzielen. In den meisten Anwendungen wird der Strahlfokus auf knapp unterhalb der Düse eingestellt. Der Abstand zwischen Düse und Werkstückoberfläche beträgt im Allgemeinen etwa 1,5 mm.

3. Schnittgeschwindigkeit

Die Schnittgeschwindigkeit des Materials ist proportional zur Laserleistungsdichte, d. h. eine Erhöhung der Leistungsdichte kann die Schnittgeschwindigkeit verbessern. Die Schnittgeschwindigkeit ist umgekehrt proportional zur Dichte (spezifisches Gewicht) und Dicke des zu schneidenden Materials. Wenn andere Parameter unverändert bleiben, sind die Faktoren zur Verbesserung der Schnittgeschwindigkeit: Erhöhen Sie die Leistung (innerhalb eines bestimmten Bereichs, z. B. 500 bis 2000 W); Verbessern Sie den Strahlmodus (z. B. vom Modus höherer Ordnung zum Modus niedriger Ordnung zu TEM00); Reduzieren Sie die Größe des Fokusflecks (z. B. Fokussieren mit einem Objektiv mit kurzer Brennweite); Schneidstoffe mit geringer Anfangsverdampfungsenergie (z. B. Kunststoff, Plexiglas etc.); Schneiden von Materialien mit geringer Dichte (z. B. Weißkiefer); Schneiden Sie dünnes Material.

4. Hilfsgasdruck

Die Verwendung von Hilfsgas ist für das Schneiden von Materialien mit Laserschneidmaschinen erforderlich, und der Gasdruck ist ein sehr wichtiger Faktor. Das Hilfsgas und der Laserstrahl werden koaxial gesprüht, um die Linse vor Verschmutzung zu schützen und die Schlacke am Boden des Schnittbereichs wegzublasen. Bei nichtmetallischen Materialien und einigen metallischen Materialien muss Druckluft oder Inertgas verwendet werden, um geschmolzene und verdampfte Materialien zu behandeln und gleichzeitig eine übermäßige Verbrennung im Schneidbereich zu verhindern.

Bei den meisten Metall-Laserschneidmaschinen wird aktives Gas (solange es O2 ist) verwendet, um eine exotherme Oxidationsreaktion mit heißem Metall zu bilden. Diese zusätzliche Wärme kann die Schnittgeschwindigkeit um 1/3~1/2 erhöhen. Beim Schneiden von dünnen Materialien mit hoher Geschwindigkeit ist ein hoher Gasdruck erforderlich, um zu verhindern, dass Schlacke auf der Rückseite des Schnitts haftet (heiße Schlacke, die am Werkstück haftet, beschädigt auch die Schneidkante). Bei zunehmender Materialstärke oder langsamer Schnittgeschwindigkeit sollte der Gasdruck entsprechend reduziert werden. Um ein Einfrieren der Kunststoffschneide zu verhindern, sollte auch besser mit niedrigerem Gasdruck geschnitten werden.